0511-86956219

0511-86956219  zksxsales@163.com A

zksxsales@163.com A M 8:00 - PM 18:00

M 8:00 - PM 18:00

咨询热线:

0511-86956219

0511-86956219

0511-86956219  zksxsales@163.com A

zksxsales@163.com A M 8:00 - PM 18:00

M 8:00 - PM 18:00

咨询热线:

0511-86956219

4 激光熔覆应用

液晶由于其低稀释率和与基体良好的冶金结合,被广泛应用于航空航天、化工机械等领域。它不仅可以形成具有良好耐磨性、耐腐蚀性和耐高温氧化性等性能的表面增强涂层,而且有利于我们修复机械零件。

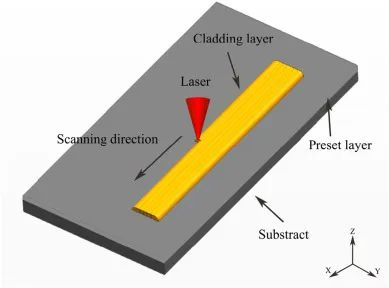

激光熔覆处理示意图。

4.1. 功能性涂料

根据涂层的功能,一般可分为耐磨涂层、自润滑涂层、耐腐蚀涂层、耐高温氧化涂层和生物亲和性涂层。

4.1.1. 耐磨性和自润滑涂层

近年来,随着航空航天和核能的发展,对高温、重载等极端恶劣条件下零件的耐磨性提出了更高的要求。因此,通过LC在零件表面制备耐磨自润滑涂层是一种经济高效的方法。目前耐磨涂层的研究重点是向金属或合金中添加具有足够硬度和耐磨性的陶瓷增强颗粒,通常包括两类:第一类是氧化物陶瓷,如Al2O3、ZrO2、TiO2等;第二种是非氧化物陶瓷,如WC、TiC、ZrN、SiN、TiB、TiSi等。在高温条件下,液体润滑剂的作用会大大减弱,自润滑涂层通常会向金属或合金中添加固体润滑剂。常用的固体润滑剂一般可分为三类:第一类是层状固体,包括石墨、氢氮化硼和硫化物;二是氟化物;第三种是软金属。

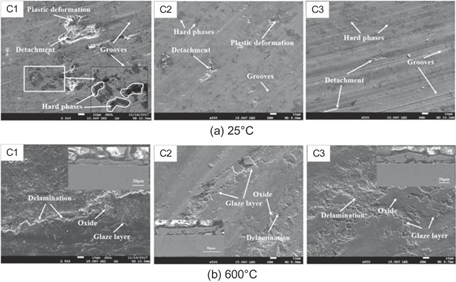

由于层状固体中原子的层状排列,添加层状固体润滑剂可以改善涂层的润滑效果。同一层中的原子间作用力较大,而不同层中的原子间作用力较小。层间容易发生相对滑动,因此涂层具有良好的自润滑性能。图14是三种涂层在25°C和600°C下的表面磨损形貌。在25°C下,可以在C1、C2和C3的磨损表面上观察到凹槽、剥落和硬质相。由于固体润滑剂的作用,C1、C2和C3的磨损表面上的沟槽数量逐渐减少,涂层在400°C时具有良好的自润滑性能。然而,当温度上升到600°C时,C1、C2、C3的磨损表面有明显的分层和间歇性釉层。因此,需要进一步研究以提高高温下自润滑涂层的有效性。在Ti-Ni/TiN/TiW、TiC-Ti、NiCrBSi、Ni60-TiC中添加WS2可以显著提高涂层的耐磨性和自润滑性。

图14 C1、C2和C3磨损表面的SEM结果。

添加氟化物基固体润滑剂的涂层由于在500℃下发生脆-韧转变而具有自润滑性。由于摩擦过程中的热软化,软金属降低了涂层的摩擦系数。

4.1.2. 耐高温氧化和耐腐蚀涂层

在航空航天、石化等领域,零件经常处于高温高压等恶劣环境中。因此,在零件表面制备耐高温氧化和耐腐蚀的涂层非常重要,它可以提高零件的使用寿命,降低零件的生产成本。许多学者已经开发出各种材料涂层,可抵抗高温氧化和腐蚀。

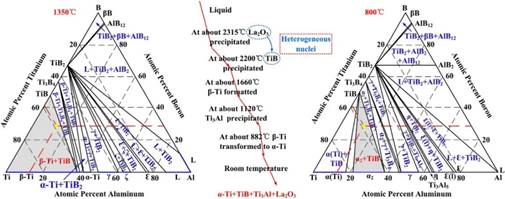

氧化物陶瓷和金属间化合物由于其良好的耐高温氧化性能,被广泛用于制备高温抗氧化涂层。研究表明,当添加3.0%的LaB6时,涂层微观结构细化,第二增强相的分布均匀,添加LaB6的涂层的凝固过程如图15所示。粉末立即液化到高于2500°C的高温熔池中。La2O3首先成核并长大,当熔池温度降至约2200°C时,TiB相沉淀。当温度进一步降低时,TiB、β-Ti、,Ti3Al在882℃左右的凝固过程中发生β-α转变。涂层在室温下由α-Ti+TiB+Ti3Al+La2O3组成。涂层耐高温氧化性能的提高是氧化铝的临界铝含量降低,氧化物颗粒细化。此外,原位纳米晶体的形成降低了涂层的氧分压。然而,涂层的稀释率较大,因此涂层的质量需要进一步提高。

图15 凝固过程的描述和相关的Al-B-Ti三元相图。

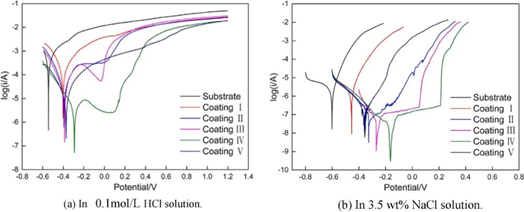

常用于耐蚀涂层的材料为铬基、镍基、钴基自熔合金,具有颗粒增强相,如Al2O3、SiC或B4C。该涂层具有优异的耐高温和耐腐蚀性。图16是在HCl和3.5 wt%NaCl溶液中记录的样品的动电位阳极极化曲线。可以看出,随着x的增加,涂层的耐蚀性先增加后降低,当x=1.5时,耐蚀性最好。元素偏析也影响涂层的耐腐蚀性。

图16 记录在样品上的电位动态阳极极化曲线。

4.1.3. 生物陶瓷涂层

生物医学金属材料由于其良好的机械性能和耐腐蚀性,被广泛用于人体硬组织的修复或更换。然而,它们通常是生物惰性材料。虽然生物活性陶瓷具有良好的生物活性和相容性,但其自身的脆性结构、低强度和低韧性限制了其在骨承载部位的应用。因此,利用液相色谱法在生物医用金属表面制备具有良好生物活性的生物陶瓷涂层,可以综合金属材料和生物陶瓷材料的优点,具有良好的应用价值。目前,生物陶瓷中常用的材料有羟基磷灰石(HA或HAP)、氟磷灰石(FA或FAP)、13-磷酸三钙(13-TCP)等。

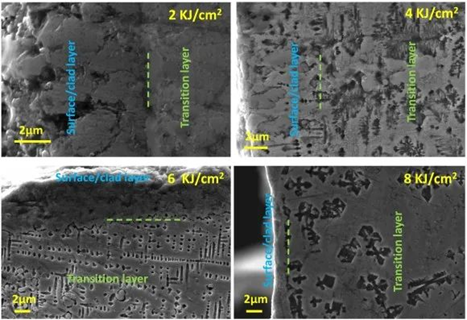

熔覆区横截面的SE-SEM图像清楚地识别了由表层和中间层组成的双层结构。

目前,生物涂料的研究主要集中在以碳酸钙和羟基磷灰石为原料原位合成羟基磷灰石涂层和羟基磷灰石涂层。研究表明,涂层主要为双层结构,上层主要由原位合成的羟基磷灰石相和从基体扩散的钛相组成。下层主要由富钛镍钛金属间化合物组成。涂层表面的球形和层状羟基磷灰石使细胞粘附、结合和生长更快,这也提高了涂层的耐腐蚀性。随着激光注量的变化,涂层的弹性模量在6-30GPa的范围内变化,这与人体骨骼的力学性能基本相似。然而,它只分析了激光强度对涂层微观结构和性能的影响,因此扫描速度等基本工艺参数有待进一步研究。

4.2. 修复部分

目前,LC主要用于航空发动机叶片、齿轮、轴和其他长期暴露在高温、高压或重负载下的机械零件的高性能维修。修复的主要目标是恢复工件的设计形状和性能。LC作为一种新的修复和表面成形技术,为改善受损结构的结构和性能提供了新的途径,从而大大降低了受损零件的更换成本。

航空发动机叶片和涡轮叶片经常在高温、高压和外部冲击的恶劣环境中工作。承受热应力和机械应力,容易发生疲劳损伤、蠕变失效、裂纹等。Kaierle等人基于镍基高温合金CMSX-4和PWA 1426涡轮叶尖,结合LC和激光重熔。通过合理的LC工艺参数,在涡轮叶片的平面和顶部形成了尺寸显著的单晶和定向凝固组织,为单晶叶片的修复提供了一定的依据。然而,叶片后缘和其他零件的工艺参数需要进一步研究。

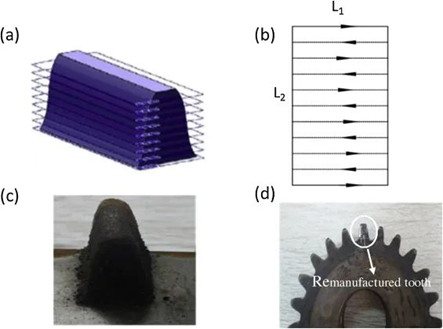

断齿修复过程:(a)断齿模型切片,(b)第一层断齿模型切片的形状,(c)使用激光熔覆的再制造齿,(d)后处理后的再制造齿。

Rottwinkel等人对单晶叶片裂纹和其他损伤的LC和重熔修复进行了研究。通过模拟温度场确定实现定向温度梯度的工艺参数,并通过实验进行验证。通过改变激光功率来确定每个单熔覆层的理想单位能量输入,然后在五种不同形状的CMSX-4熔覆轨迹上进行测试,以评估其有效性。然而,LC和重熔相结合修复叶片前缘和后缘需要进一步研究。

Penaranda等人提出了一种用于叶尖修复的自适应LC工艺参数优化方法,该方法考虑了叶片的实际几何形状,并将激光功率作为最有效的工艺参数。研究发现,修复可变几何形状叶尖所需的激光功率可以直接从方程中获得。Ti6Al4V压气机叶片的LC修复实验验证了该方法的合理性和准确性。Boß等人对多晶航空材料Rene 80进行了LC和铣削修复,研究发现,过程模拟显示了模拟铣削力和表面形貌与测量值的一致性。然而,该模型对于不同材料的通用性需要进一步研究。

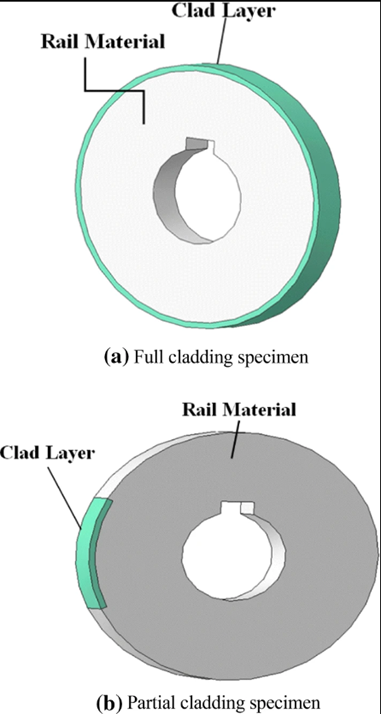

试样类型。

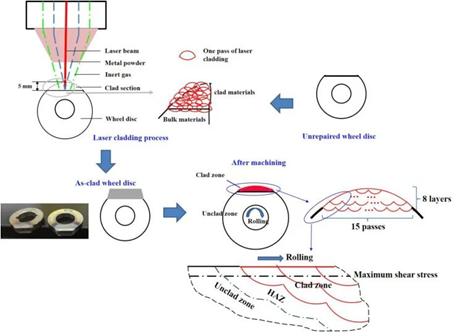

铁路钢轮盘等重型机械设备的零件在工作过程中经常承受较大的交变载荷,其表面容易发生塑性变形、裂纹、磨损。Seo等人分析了轨道轮盘表面钨铬钴合金21、铬镍铁合金625和哈氏合金C三层覆层的磨损和滚动接触疲劳特性。熔覆层的磨损分别减少了83%、42%和29%。钨铬钴合金21具有最好的耐磨性,但当考虑包层边界磨损和循环疲劳时,哈氏合金C包层具有最佳性能。

Zhu等人通过双盘试验,分析了316L、410和420不锈钢作为轨道轮盘覆层材料的磨损和滚动接触疲劳特性。研究发现,随着覆层材料硬度的增加,磨损量减少。在没有LC的表面上出现了小的表面裂纹,包层和基板之间的深裂纹开始沿着最大剪切应力出现在表面下方的边界扩展。然而,在未来的研究中,还需要对铁路车轮维修零件的剪切强度和弯曲强度等力学性能进行测试。同时,为了使修复后的铁路轮毂更好地用于实践,应进行大滑移率或纯滑移实验。

样品制备过程示意图。

5 存在的主要问题及发展趋势

5.1. 主要问题

虽然液晶技术目前已用于机械零件的表面强化和修复,但不可否认的是,仍有一些问题有待解决。

在液相色谱过程中,在微观结构方面,由于材料不纯或湿粉末、过量保护气体、材料快速凝固和冷却等因素,容易在材料中产生孔隙缺陷。由于各种残余应力的存在,大面积LC中也可能出现裂纹。同时,微观结构中也存在元素偏析问题。在宏观形貌方面,激光熔覆层的宏观尺寸和表面光洁度仍需进一步研究和改进。

在LC的实际应用中,经常用于大型、小型和复杂曲面零件的加固和修复。因此,如何实现LC表面强化或修复的高质量和自动化仍然是一个迫切的问题。

5.2. 发展趋势

一般来说,LC在航空航天、石化、采矿等领域的机械设备零件的表面强化或修复中起着重要作用。这对提高生产效率、节约生产成本具有重要意义。如图17所示,LC具有广阔的前景,未来可以在四个方面得到加强。

图17 LC发展趋势的结构图。

5.2.1. 激光熔覆新材料体系的开发

基于材料选择原则,开发新的材料系统,如多原理HEA、多性能复合材料、非晶和纳米晶材料应是未来的研究重点。

目前,功能梯度涂层可以降低内应力,减少裂纹,改善涂层和基材的冶金结合,这基本上是通过材料成分和结构梯度实现的。因此,梯度涂层的开发对于机械零件的表面强化和修复具有重要意义。优化液相色谱工艺参数以制备材料成分梯度分布准确、性能良好的涂层应是今后研究的重点。同时,有必要加强对精确控制多组分粉末进料速度的装置的开发。

非晶态材料具有硬度高、耐腐蚀性好、弹性应变极限大等优点。同时,LC工艺有利于形成非晶形状。因此,它已成为近年来的研究热点。然而,以下方面有待进一步研究:(1)非晶涂层的成分设计和控制:在液相色谱中,由于熔池的传质和外延生长层成分对衬底的影响,实际成分与设计成分不匹配。同时,合金元素会发生氧化和燃烧,因此有必要根据LC工艺的特点设计合理的材料成分;(2)深入分析液晶非晶/纳米晶涂层的微观结构生长机理和工艺参数优化是今后研究的重点。(3)用液相色谱法制备性能良好的大体积非晶材料也是一个问题。

HEA具有优良的耐磨性、耐腐蚀性和耐高温性。同时,它们很容易形成简单的固溶体相,因此近年来逐渐用于液相色谱。然而,HEA涂层的结晶和凝固理论及其与物理力学性能的关系还需要进一步研究。由于LC工艺的特性,有可能形成非晶相,HEA的特性也有利于结构的非晶化。因此,利用液相色谱制备HEA非晶涂层也是当前的研究热点。同时,原位合成HEA基复合材料的颗粒增强相是一种新的趋势。

5.2.2. 激光熔覆的计算机模拟、监测和控制

LC过程是一个复杂的物理-化学冶金过程。目前,随着计算机技术的发展,对LC过程的温度场、应力场和流场进行仿真分析具有重要意义。基于熔池自由变形表面、对流、浮力和工艺参数的综合影响,建立了更符合液相色谱的能量、动量和传质模型。它可以定量研究熔池中的流体流动和温度变化对熔覆层微观结构的影响。因此,对温度场、应力场和微观组织进行联合仿真分析具有重要意义。同时,对各种材料的非稳态温度场和液相色谱的模拟也是今后研究的方向。

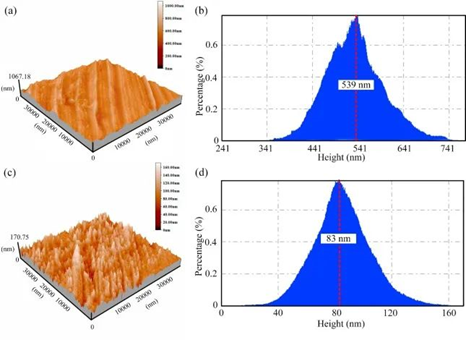

室温下CTi0和CTi1.0涂层磨痕的三维形貌和高度分析曲线:(a)、(b)CTi0涂层;(c),(d)CTi1.0涂层。

LC过程的监测和控制对于表面强化或修复以形成具有良好微观结构和性能的熔覆层具有重要意义。目前,主要检测粉末熔覆过程和熔池温度的信息。在未来,应进一步研究空隙率、稀释率和其他信息的检测和控制。同时,应将大数据、人工智能和LC相结合。通过建立经验数据库,LC朝着自感知、自适应和自决策智能方向发展,这可以显著提高熔覆层的质量和性能。这也是未来发展的趋势。

5.2.3. 激光熔覆工艺和设备的优化

LC工艺直接决定了熔覆层的宏观形貌和微观结构性能。在机械零件的大面积LC中,目前的LC器件功耗低,难以满足实际需要。因此,需要对大功率LC器件进行进一步的研究,以提高效率。对于小型精密零件的表面强化和修复,应研究相应的小型、便携式和原位液晶器件。LC技术应与机器人和控制技术相结合,以进一步提高复杂曲面零件表面强化和修复的自动化水平和监测能力。

此外,为了减少熔覆层的气孔、裂纹和元素偏析等缺陷。超声振动、电磁辅助、热感应辅助等技术逐渐应用于LC,但仍有许多问题有待解决。例如,超声波和电磁场对液晶微结构的作用机理,液晶过程中的超声波频率跟踪技术,以及复杂零件的辅助器件和液晶器件的匹配等。

5.2.4. 激光熔覆的后续处理

LC工艺可以形成稀释率低、与基材冶金结合良好的熔覆层。然而,它仍然存在微观残余应力、宏观尺寸精度和表面质量等问题,无法满足实际需要,因此需要进行后续处理。当前的超声波辅助切割技术对硬脆材料、金属基复合材料和碳纤维增强材料具有良好的加工能力,并且具有减少次表面损伤和表面粗糙度的优点。由于这些材料也主要用于LC,LC和超声波辅助切割的结合有望实现细化晶粒和提高表面硬度。与传统切削技术相比,激光辅助切削具有降低切削力、减少刀具磨损和提高表面加工质量的优点。此外,超声波冲击对于降低熔覆层的表面粗糙度、残余应力和改善疲劳特性等也很重要。因此,未来应加强液晶与超声辅助切割、激光辅助切割、超声波冲击等混合加工方法的结合,实现液晶技术的系统化、集成化发展。

6 总结与展望

本文综述了液晶的最新研究进展。从液晶工艺、液晶材料体系和液晶的应用三个方面详细介绍了液晶的现状。此外,还介绍了LC存在的问题。为了解决这些问题,关于LC未来的前景概述如下:

(1)液晶是一个多场相互作用的过程,温度场、应力场和微观结构的联合模拟有待进一步研究。同时,在分析熔池流场时,应充分考虑气体压力的影响。

(2)温度历史与微观结构的生长直接相关,温度场的监测对优化熔覆层上的微观结构具有一定作用。此外,可以通过优化工艺参数和设备(如喷嘴)来提高粉末的利用效率。

(3)外场辅助技术还可以减少熔覆层的裂纹、气孔和元素偏析等缺陷。然而,在多领域综合援助的机制和相关设备的匹配方面,还有待进一步研究。

(4)对于非晶态合金,应进一步分析退火对多层涂层中非晶态相的晶化效应以及HEAs覆层的非晶化。对于液晶中的单晶合金,应考虑杂散晶粒的体积、取向和控制。

(5)研究各种增强相和固体润滑剂对扩大耐磨自润滑涂层的适用温度范围具有重要意义。此外,在原位合成HEA基复合材料包覆层的颗粒增强相时,有必要控制增强相的数量和形状。

(6) LC应与超声波辅助切割、超声波冲击和其他技术相结合,以提高熔覆层的性能。同时,未来LC技术将与大数据、人工智能、5G等技术相结合,向智能化方向发展。

来源:Recent research and development status of laser cladding: A review, Optics & Laser Technology, doi.org/10.1016/j.optlastec.2021.106915

参考文献:Composition optimization of low modulus and high-strength TiNb-based alloys for biomedical applications

暂无信息

地点:江苏省丹阳市高新技术产业集中区8号 电话:0511-86956219 邮箱:zksxsales@163.com

Copyright 版权所有 © 江苏中科四象激光科技有限公司

技术支持:江苏网博

0511-86956219

江苏省丹阳市高新技术产业集中区8号